- Главная

- Особенности сваривания

Особенности сваривания

Особенности изготовления (сваривания) износостойких сталей между собой.

Твердость износостойкой стали NM300TP, NM400, NM450, NM500 по стандарту GB/T 24186-2022 составляет 300-500 (HBW), такие листы в основном используются для транспортировки сыпучих материалов, твердых пород и других грузов в различных его разновидностях. Из данной стали производят и конструируют:

- Бетономешлки;

- Самосвалы;

- Экскаваторы (Ковши, гусеницы и тд.);

Данные марки стали обладают не только хорошей износостойкостью, но и свариваемостью.

Меры предосторожности при сваривании износостойких листов

1. Обработка канавок износостойкой стали перед сваркой

Для листов, у которых перед сваркой обрабатываются канавки, мы должны обратить внимание на обработку свариваемых частей (стыков).

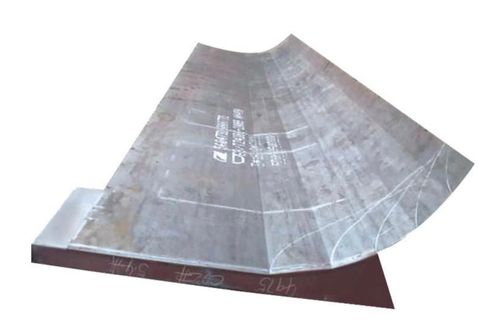

Рекомендуется холодная постобработка для удаления отожженного (перегретого) слоя стали, если паз обрабатывается горячим способом. Рекомендуемый угол канавки для сварки: 50-60 градусов.

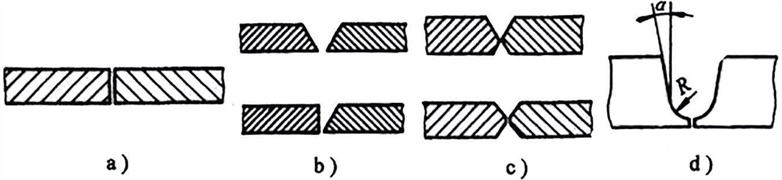

a) канавка I-образной формы; b) канавка V-образной формы; с) канавка X-образной формы; d) канавка U образной формы.

2. Отчистка стыковочных граней износостойкого листа перед сваркой

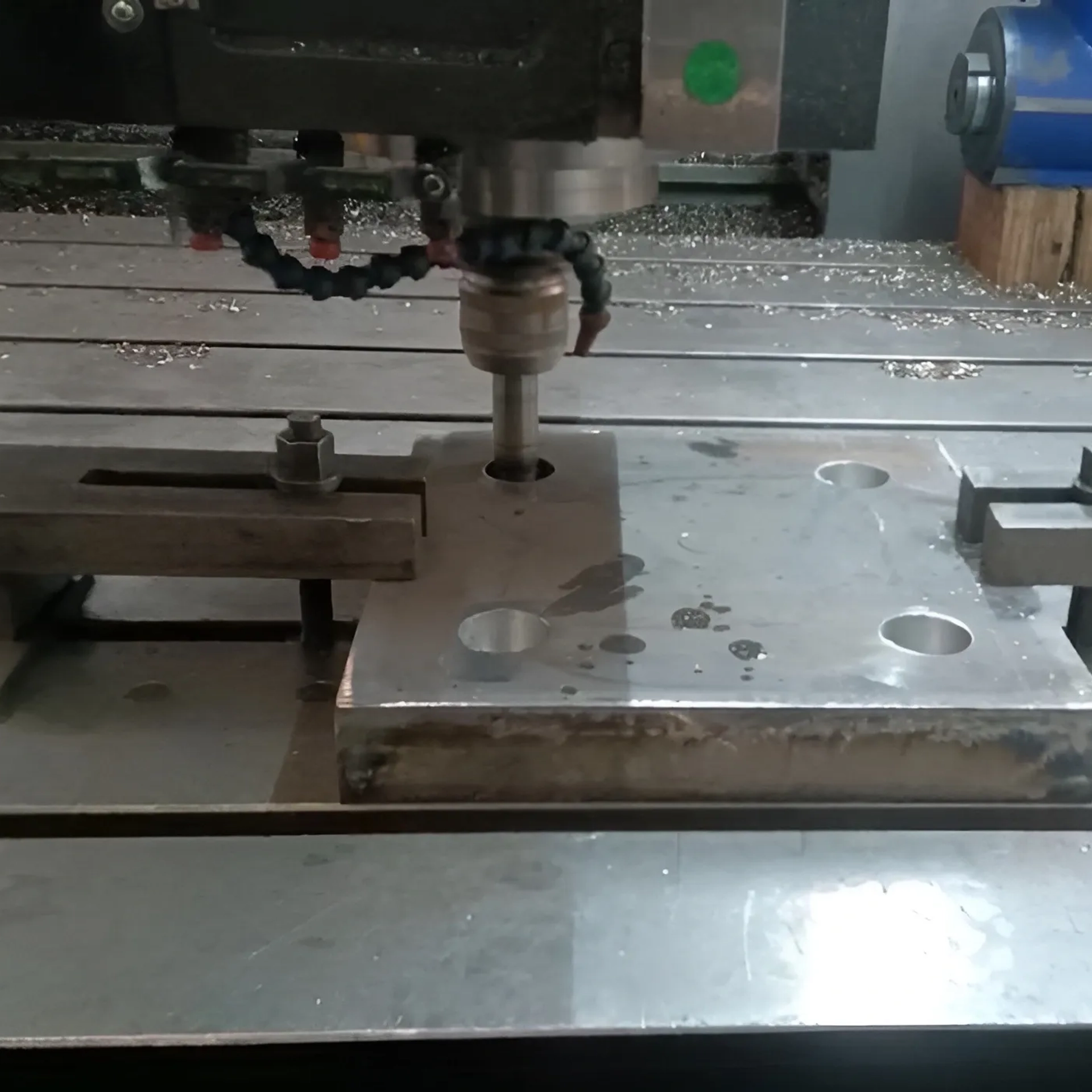

Во избежание образования пористости и трещин перед сваркой следует удалить масло и воду с обрабатываемой детали (канавки обеих сторон). Необходимо убедится, что зона сварки чистая и сухая; Шлифовка обеспечит плотное прилегание сварного шва и кромки, но после обработки необходимо продуть край и отчистить его от металлической пыли. Особое внимание уделяется зернистости шлифовального оборудования глубина канавок не более 0,3мм (после шлифовки).

3. Предварительный нагрев перед сваркой

Основная цель предварительного нагрева - снижение скорости охлаждения сварных соединений, увеличение времени охлаждения аустенита, а так же помощь диффузии и выделению водорода из сварного шва, что бы предотвратить появление трещин. Предварительный нагрев уменьшает температурную разницу зоны сварки и кромки износостойкого листа, это необходимо для уменьшения пикового значения напряжения при сварке. Однако необходимо избегать высокой температуры предварительного нагрева, поскольку это может привести к размягчению износостойкого листа и повлиять на его свойства.

Именно поэтому мы подбираем подходящую температуру предварительного нагрева в соответствии с толщиной пластины, маркой стали и внешних параметров окружающей среды. Нагрев следует проводить в минимальном радиусе 100мм от будущего шва (места сварки).

4. Выбор метода сварки

Дуга между плавкой, сварочной проволокой и сварочным изделием используется в качестве источника тепла для расплавления сварочной проволоки и основного металла, а также для подачи защитного газа в зону сварки.

Газовая сварка - это гибкий метод, который подходит для сварки большинства металлов и сплавов, особенно углеродистой и низкоуглеродистой стали.

Для сварки износостойких листов марок: NM300TP, NM400, NM450, NM500 и др. из семейства NM, рекомендуется использовать смесь 80% аргона + 20% диоксида углерода.

Для износостойких сталей с высоким содержанием марганца Mn13, X120Mn12 рекомендуется использовать смесь 98% аргона + 2% кислорода.

5. Выбор расходных материалов для сварки износостойких пластин

Для изготовления износостойких пластин: NM300TP, NM400, NM450, NM500 и др. рекомендуется применять проволоку из низколегированной высокопрочной стали. Для марок типа Mn13, X120Mn12 рекомендуется использовать нержавеющую проволоку марок AISI 308L, AISI 309, AISI 310 и тд.

6. Сборка перед сваркой

При сборке перед сваркой следует обращать внимание на зазор и усилие зажима, в противном случае легко вызвать растрескивание сварочного шва и деформацию стальной пластины после сварки. Зазор при сборке стыкового шва без сварочной прокладки должен быть меньше или равен 2мм, а зазор между угловым и сварным швом внахлест должен составлять 1,5мм.При сборке стыкового шва зазор со сварочной прокладкой должен быть меньше или равен 6мм.

7. Межслойная отчистка

После сварки следует произвести отчистку между слоями (проходами), что бы предотвратить попадание шлаков в сварочный шов. Необходимо следить за попаданием мусора в шов.

В процессе сварки необходимо обращать внимание на следующие моменты:

а) Во время сварки необходимо выполнять правильное вращение, что бы обеспечить хорошее и равномерное оплавление с обеих сторон шва.

б) Следует избегать пересечения нескольких сварных швов, что бы не было чрезмерного остаточного напряжения при сварке или даже образования трещин месте соединения.

в) следует избегать сварки при загибе заготовки, чтобы не образовались трещины при изгибе из-за охлаждения сварного шва.

г) при спуске/подъеме/транспортировке необходимо избегать использования магнитов, что бы не повлиять на сварку из-за остаточного намагничивания стальных пластин.

Распространенные ошибки и проблемы при сварке износостойких пластин.

1. Пористость сварного шва

Когда шов затвердевает, газ в ванне с расплавом не успевает перелиться через край и остается в сварном шве в виде пор. Пористость сварного шва уменьшает площадь опоры сварного шва, а концентрация напряжений повышается, это может привести к образованию трещин.

В зависимости от того, видно ли шов невооруженным глазом, его можно разделить на типы: на поверхности сварного шва и отверстия в сварном шве. Поры на поверхности сварного шва видны невооруженным глазом, легко обнаруживаются и удаляются, а внутренние поры сварного шва необходимо подвергать неразрушающему контролю, в противном случае их трудно обнаружить.

Ржавчина, масло, краска, вода, пыль, примеси увеличивают вероятность образования пористости, поэтому перед сваркой необходимо осуществить тщательную проверку кромки свариваемой пластины.

Влажность сварочных материалов приводит к образованию водородных трещин, влияет на эксплуатационные характеристики сварочных соединений и увеличивает вероятность образования водородной пористости.

2. Образование шлака

Есть две основные причины образования шлака: низкая эффективность удаления шлака сварочными материалами, сварной шов не является чистым. Отсутствие температурного нагрева перед сваркой влечет к образованию холодных трещин.

3. Неполный сварной шов

Вред от неполной сварки больше, чем от таких дефектов, как поры и шлак. Отсутствие проплавления можно разделить на неполный сварной шов в корне и неполный сварной шов в середине.

Неполный корневой шов возникает из-за того, что жидкий металл сварного шва не попадает на кромку корня, в основном при односторонней сварке с V-образной и U-образной канавкой. Средний неполный сварной шов возникает из-за того, что жидкий металл не попадает на среднюю тупую кромку, в основном при сварке с двойным V-образным пазом, двусторонней сваркой с двойным U-образным пазом и T-образным угловым швом.

4. Анализ причин и решение

Дуговая выемка является местом окончательного затвердевания металла сварного шва, и здесь скапливаются материалы с низкой температурой плавления, содержащиеся в металле сварного шва, что приводит к рыхлой структуре дуговой выемки и увеличивает риск образования трещин. Поэтому следует уделять внимание операции замыкания дуги, что бы избежать неплотной структуры, приводящей к образованию трещин.

5. Неполное слияние/плохое слияние (расшифровка)

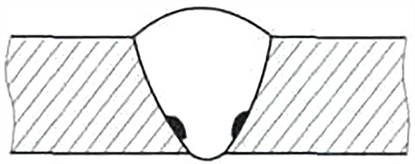

рис. а (неплавящийся корень)

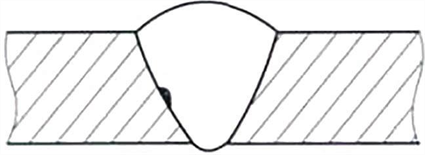

рис. б (неплавящийся переход между слоями)

Если сварной шов не оплавлен, площадь опорного поперечного сечения сварного шва будет значительно уменьшена, а концентрация напряженности будет значительно серьезней, что легко может вызвать растрескивание.

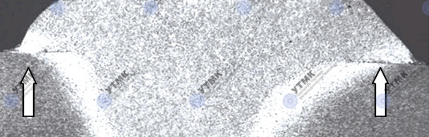

Неисправность плавления включает неисправность между слоями оснований, неисправность плавления на боковой стенке, перелив сварного шва или неисправность плавления между швом и основным материалом, как показано на рисунке (а) и (б).

рис. в (наплавление на боковой стенке)

рис. г (перелив между швом и основным материалом)